一季度,大庆石化炼油厂践行“分子炼油”理念,坚持“宜烯则烯、宜芳则芳、宜油则油”原则,从分子水平去认识石油加工过程,准确预测产品性质,提升每个分子的价值,让石油加工更精准高效。1月份,大庆石化炼油厂加工原油65.09万吨,生产化工原料22.36万吨,盈利9580万元,生产石蜡2.16万吨,实现销售收入1.47亿元。

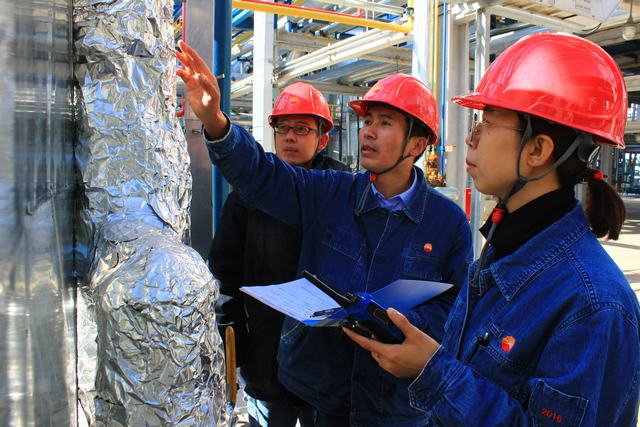

今年,大庆石化炼油装置进入第四年运行周期,一些潜在风险、技术问题和隐患逐步显现。大庆石化炼油厂充分认识“五年一修”带来的挑战,强化全天候生产受控,强调从结果导向向过程管控转变,综合评定各装置运行情况。

年初以来,该厂抓住国内乙烯需求强劲的有利时机,积极“减油增化”,调整生产负荷,拓宽化工原料产能,通过提高尾油、轻烃、石脑油等化工原料生产能力,从“燃料型”向“材料型”转型升级。截至2月中旬,该厂化工原料同比增加0.92万吨。

该厂以市场为导向,充分发挥“大炼油”装置的灵活优势,统筹上下游平衡,想方设法多产高附加值产品,把蜡油资源向效益好的石蜡系统倾斜,将减三线改为酮苯轻去蜡油做封油,一套减三线产量由每天120吨增加到520吨,将每一滴原油的价值“吃干榨尽”。

通过把渣油资源向延迟焦化装置倾斜,采取优化延迟焦化装置原料构成、提高循环比、降低反应温度等攻关措施,使油浆掺炼比达到5.01%。不断优化芳烃抽提溶剂比、汽提水流量、溶剂回收塔顶压力等指标,连续重整装置日产苯183吨。1月份,生产三苯4.04万吨,同比增加2.31万吨。生产石油焦1.72万吨,同比增加2100吨。

该厂外盯市场,内挖潜能,形成项目立项、进展跟踪、效果评价、考核兑现的闭环式管理,推动提质增效各项措施落地;快速实施“短、平、快”项目,论证并开发新产品,寻求技术革新,开拓创效空间;严控成本,加强资源回收利用,控制常用剂消耗,延长固定床催化剂使用寿命,减少独家剂,并通过三剂公开招标等方式降低三剂费用,根据燃料价值测算,优化燃料消耗顺序,提高加热炉效率,实现效益最大化。

1月份,该厂主风机组运行工况最佳,实现从耗电到稳定发电的转变,每小时发电1450千瓦时,对比去年同期每小时耗电1700千瓦时,累计节电234万千瓦时,降低装置能耗,实现节能与安全双提升。